في قلب صناعات تصنيع الآلات والقياس، تكمن أداة أساسية: صفيحة سطح الحديد الزهر. تُعد هذه الأدوات المرجعية المستوية أساسية لفحص دقيق لقطع العمل، ونقش دقيق، وتُشكل معايير ثابتة لتركيب أدوات الآلات. في ZHHIMG®، يتجاوز التزامنا بالدقة الفائقة منتجات الجرانيت الشهيرة لدينا ليشمل المعايير الصارمة التي تحكم جميع أدوات القياس الأساسية. إن فهم العملية الدقيقة - من الصب إلى التركيب - أمر بالغ الأهمية لضمان جودة وعمر هذه الأداة الأساسية في الورشة.

الانضباط في المسبك: الاحتياطات في صب الحديد الزهر

يبدأ تصنيع ألواح أسطح الحديد الزهر عالية الجودة بانضباط شديد في المسبك. يجب على المشغلين الالتزام الصارم بسير عملية مُحكم يهدف إلى البساطة والاتساق. يتضمن ذلك تصميم أنماط تقلل من عدد أسطح الفصل وأنوية الرمل، مع ضمان زوايا سحب مثالية وسلاسة في انتقال سمك الجدار. يُعد اختيار نظام بوابات مناسب أمرًا بالغ الأهمية؛ إذ يجب أن يضمن التصلب المتتالي، مما يؤدي إلى صب متجانس الهيكل وخالٍ من الإجهاد.

الأهم من ذلك، أن جودة رمل الصب تؤثر بشكل مباشر على عملية الصب النهائية. يجب أن يتمتع خليط الرمل بنفاذية ممتازة، ومقاومة للرطوبة، وسيولة، وليونة، وقابلية للانهيار. ويتحقق ذلك باتباع تسلسل تغذية المواد بدقة - الرمل القديم، والرمل الجديد، والطين، ومسحوق الفحم، والماء - والتحكم بدقة في وقت الخلط من ست إلى سبع دقائق. بعد ذلك، يُترك الرمل المخلوط ليرتاح ويُنخل لتعزيز نفاذيته وسيولته قبل الاستخدام.

تتطلب عملية الصب نفسها تركيزًا دقيقًا. يجب تطعيم المعدن المنصهر جيدًا وإزالة الخبث منه تمامًا قبل بدء الصب. يُعد التدفق المستمر والمستقر ضروريًا لمنع عيوب مثل تآكل الرمال وتكوين ثقوب رملية. كما أن الاستجابة السريعة لأي تسرب ضرورية لتجنب عيوب خطيرة مثل الانسدادات الباردة وعدم اكتمال الصب. وأخيرًا، تضمن عملية التنظيف الدقيقة إزالة الصب المبرد من القالب دون أي ضرر، مما ينتج عنه سطح خالٍ من العيوب الأولية.

التصميم والعيوب والكثافة: ضمان سلامة البنية التحتية

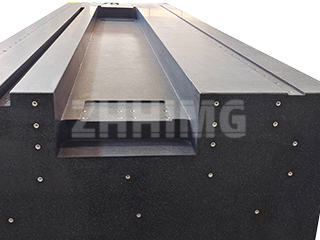

صُممت منصة الحديد الزهر عالية الجودة لتدوم طويلًا. تُصمم عادةً إما كهياكل أحادية الجانب أو على شكل صندوق، وتكون أسطح عملها مربعة أو مستطيلة. تعتمد سلامة الهيكل بشكل كبير على خصائص مثل الجدران الجانبية وأضلاع التسليح، والتي يجب تحديد أبعادها بدقة بناءً على قدرة تحمل الأحمال المطلوبة ودرجة الدقة. يوفر ارتفاع أضلاع التسليح هذه - سواءً كانت نصف ضلع، أو ضلع كامل، أو ضلع مسطح - الشد والدعم اللازمين.

حتى مع أكثر عمليات الصب صرامة، قد تحدث عيوب طفيفة. بالنسبة للمنصات التي تقل دقتها عن "0"، تسمح معايير الصناعة بسد ثقوب الرمل الصغيرة (التي يقل قطرها عن 14 مم) باستخدام نفس المادة، شريطة أن تكون صلابة مادة الإصلاح أقل من صلابة الحديد المحيط. مع ذلك، يجب أن يكون سطح العمل خاليًا من العيوب الرئيسية، بما في ذلك الشقوق والمسامية وشوائب الخبث وتجاويف الانكماش، وأن يكون سطح الصب أملسًا ومُثبتًا بطلاء متين. يُعد اختيار منصة خضعت للشيخوخة الطبيعية أو المعالجة الحرارية الاصطناعية أمرًا بالغ الأهمية، لأن هذه العمليات تُقلل من الإجهاد الداخلي وتمنع التشوه القطري في المستقبل.

التركيب والصيانة: الحفاظ على الدقة

تعتمد دقة منصة الحديد الزهر، بغض النظر عن جودتها، على دقة تركيبها. يجب تسويتها أفقيًا مع توزيع الحمل بالتساوي على جميع نقاط الدعم، ويتم ذلك عادةً باستخدام أقدام دعامة قابلة للتعديل. تُعد عملية التسوية هذه، التي تُدار باستخدام ميزان إلكتروني عالي الدقة أو ميزان إطار، أساسية لتحقيق الدقة المُقدرة.

للحفاظ على الدقة، تُعدّ البيئة عاملاً أساسياً. يجب الحفاظ على درجة حرارة العمل عند حوالي ٢٠ درجة مئوية (± ٥ درجات مئوية)، مع تجنب الاهتزاز تماماً. قبل بدء أي عمل، يجب تنظيف السطح بعناية لإزالة بقايا الرمل والنتوءات والزيت والصدأ، لأن حتى الملوثات البسيطة تُؤثر سلباً على الدقة. يُعدّ السطح الأملس عالي الجودة ضرورياً لإطالة عمر الآلة.

مع الاستخدام السليم والتخزين الدقيق - مع تجنب البيئات الرطبة أو المسببة للتآكل أو درجات الحرارة العالية - يمكن الحفاظ على دقة سطح عمل منصة الحديد الزهر لمدة عامين أو أكثر. ويمكن أن يدوم هيكل المنصة نفسه لعقود. في حال انخفاض الدقة، يمكن استعادتها بالكامل من خلال التعديل أو إعادة التسطيح (الكشط) بواسطة متخصص. يُعد الفحص الدوري لمعايير المعايرة أمرًا إلزاميًا، لأن استخدام صفيحة دون المستوى سيؤدي حتمًا إلى انحرافات في القياسات ويؤثر على جودة المنتج النهائي.

باعتبارها أداة أساسية في قطاعات السيارات والطيران والأجهزة والآلات الثقيلة، فإن منصة الحديد الزهر هي شهادة على حقيقة مفادها أن الدقة تُبنى من الألف إلى الياء.

وقت النشر: ٣١ أكتوبر ٢٠٢٥