تُستخدم المكونات الميكانيكية المصنوعة من الجرانيت على نطاق واسع في الصناعة الحديثة نظرًا لصلابة هذه المادة الطبيعية الاستثنائية، وقوة تحملها للضغط، ومقاومتها للتآكل. وبفضل تقنيات التصنيع الدقيقة، يُصبح الجرانيت بديلاً مثالياً للمعادن في مجموعة واسعة من التطبيقات الميكانيكية والكيميائية والإنشائية.

توضح هذه المقالة عملية التصنيع والخصائص الرئيسية وسيناريوهات التطبيق النموذجية لمكونات الجرانيت في الآلات الصناعية.

لماذا نختار الجرانيت للمكونات الميكانيكية؟

الجرانيت صخر ناري طبيعي يتكون أساسًا من:

-

البيروكسين

-

فلسبار بلاجيوكلاز

-

كميات ضئيلة من الأوليفين والميكا البيوتيت

-

آثار الماغنيتيت

بعد التقادم الطبيعي، يُظهر الجرانيت نسيجًا موحدًا ومسامية منخفضة وسلامة هيكلية عالية، مما يجعله مثاليًا للاستخدام الصناعي الدقيق.

المزايا الأساسية للأجزاء الميكانيكية المصنوعة من الجرانيت

1. صلابة عالية ومقاومة للتآكل

يتميز الجرانيت بصلابة تزيد عن 6 على مقياس موس، مما يجعله مقاومًا للتآكل بشكل كبير. وهو مثالي للأجزاء التي تتعرض لأحمال عالية وسرعات عالية، مثل قواعد أدوات الآلات والتروس والموجهات الخطية.

2. مقاومة ممتازة للتآكل

على عكس المكونات المعدنية، يتميز الجرانيت بمقاومته الطبيعية للأحماض والقلويات والأملاح. وهو مثالي لمعدات المعالجة الكيميائية، والآلات البحرية، والبيئات المسببة للتآكل.

3. قوة ضغط عالية

تسمح بنية الجرانيت بتحمله للأحمال الميكانيكية العالية دون تشوه، مما يجعله مثالياً للمكونات التي تتحمل الضغط مثل الأوعية وأعمدة الدعم وإطارات التحميل.

4. الاستقرار البُعدي

بفضل معامل التمدد الحراري المنخفض، يحافظ الجرانيت على شكله حتى في ظل تغيرات درجات الحرارة الشديدة. ويُستخدم عادةً في البيئات التي تتطلب دقة عالية ودرجات حرارة مرتفعة.

5. الجمالي والوظيفي

بفضل ألوانه الغنية وسطحه المصقول، يُستخدم الجرانيت أيضًا في الآلات المعمارية والآثار والأجزاء الميكانيكية النحتية، حيث يجمع بين الأداء والجاذبية البصرية.

عملية تصنيع المكونات الميكانيكية من الجرانيت

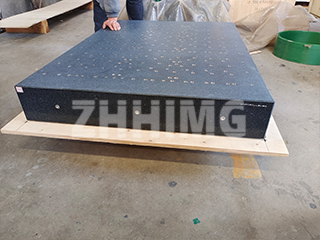

1. اختيار المواد

يتم اختيار كتل الجرانيت الخالية من الشقوق، ذات الحبيبات المنتظمة، والتي لا تعاني من إجهاد داخلي يُذكر. وغالبًا ما يُفضل الجرانيت الأسود نظرًا لخصائصه الحرارية والهيكلية المتميزة.

2. القطع

يتم تقطيع الجرانيت إلى كتل خشنة بالحجم المطلوب باستخدام مناشير الأسلاك الماسية أو قواطع الشفرات، وذلك حسب شكل القطعة.

3. التشكيل والتصنيع باستخدام الحاسوب

تُشَكَّل الكتل الخام إلى أشكالها النهائية باستخدام آلات CNC أو آلات التجليخ أو التلميع اليدوي، وذلك حسب متطلبات الدقة. تتطلب مكونات مثل قواعد الآلات أو علب التروس دقة تصل إلى مستوى الميكرون.

4. معالجة السطح

تُصقل الأسطح بدقة وتُشذب وتُلمّع لتلبية المتطلبات الفنية. بالنسبة للأجزاء الميكانيكية، يضمن ذلك تركيبًا محكمًا ومحاذاة دقيقة.

5. الفحص النهائي

يخضع كل مكون للتحقق من الأبعاد، وفحص السطح، والاختبار الهيكلي لضمان الامتثال للمعايير الدولية والمواصفات المخصصة.

مجالات التطبيق الرئيسية

1. تصنيع أدوات الآلات

يُستخدم الجرانيت بشكل شائع في إنتاج قواعد آلات CNC، وقواعد آلات قياس الإحداثيات، وحوامل المغزل، وذلك بفضل استقراره وأدائه في تخميد الاهتزازات.

2. الآلات الهندسية

تُعد التروس والأعمدة وغيرها من الأجزاء المقاومة للتآكل المصنوعة من الجرانيت مثالية لمعدات البناء والتعدين الثقيلة.

3. معدات المعالجة الكيميائية

توفر الأوعية والمضخات ودعامات خطوط الأنابيب المصنوعة من الجرانيت مقاومة عالية للتآكل في البيئات الكيميائية العدوانية.

4. المكونات المعمارية والزخرفية

تُستخدم الأجزاء الميكانيكية المصنوعة من الجرانيت أيضًا في المنشآت المعمارية الراقية، حيث تجمع بين الوظيفة الهندسية والتصميم الجمالي، كما هو الحال في الأعمدة المصممة حسب الطلب، أو أغلفة الآلات الفنية، أو المنحوتات الصناعية.

خاتمة

تُوفر المكونات الميكانيكية المصنوعة من الجرانيت مزيجًا قويًا من المتانة والدقة ومقاومة التآكل، مما يجعلها خيارًا ممتازًا للصناعات التي تتطلب أداءً موثوقًا به في الظروف القاسية. ومع التطورات في تصنيع الجرانيت باستخدام آلات CNC والتصميم المعياري، أصبح الجرانيت بديلاً عمليًا ومستدامًا للأنظمة الميكانيكية التقليدية القائمة على المعادن.

تاريخ النشر: 1 أغسطس 2025