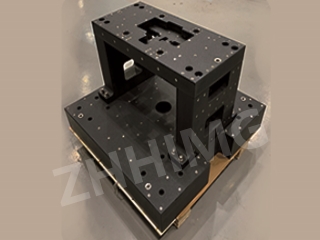

تُستخدم مكونات الجرانيت الدقيقة على نطاق واسع في مختلف الصناعات، بما في ذلك صناعات الطيران والفضاء، والسيارات، وأشباه الموصلات. وتُحظى هذه المكونات بتقدير كبير لثبات أبعادها، ومتانتها، ومقاومتها للتآكل. ومن أهم خصائص مكونات الجرانيت الدقيقة تجانس نسيجها، وهو أمر بالغ الأهمية لضمان أدائها ودقتها. في هذه المقالة، سنناقش كيفية ضمان تجانس نسيج مكونات الجرانيت الدقيقة.

1. اختيار المواد المناسبة

تتمثل الخطوة الأولى لضمان تجانس نسيج مكونات الجرانيت الدقيقة في اختيار المادة المناسبة. فالجرانيت حجر طبيعي يتفاوت في نسيجه ولونه، لذا من المهم اختيار كتل جرانيت ذات نسيج متجانس. تُستخرج كتل الجرانيت عالية الجودة من محاجر تُنتج حبيبات متجانسة الحجم والنسيج، مما يضمن تجانس نسيج المكونات النهائية.

2. القطع والتشكيل الدقيقان

تتمثل الخطوة التالية لضمان تجانس نسيج مكونات الجرانيت الدقيقة في القطع والتشكيل الدقيقين. يتضمن ذلك استخدام آلات CNC متطورة لقطع وتشكيل كتل الجرانيت بدقة متناهية. تتميز آلات CNC بقدرتها على تحقيق مستوى عالٍ جدًا من الدقة والضبط، مما يضمن أن يكون لكل مكون نفس الشكل والملمس.

3. تقنيات التلميع المناسبة

بعد القطع والتشكيل، تُصقل المكونات للحصول على سطح أملس وملمس متجانس. تُعدّ تقنيات الصقل الصحيحة أساسية لتحقيق تجانس الملمس. تُستخدم وسادات صقل مختلفة بدرجات خشونة متفاوتة للحصول على سطح أملس دون تغيير ملمس الجرانيت.

4. مراقبة الجودة

وأخيرًا، يُعدّ ضبط الجودة أمرًا بالغ الأهمية لضمان تجانس نسيج مكونات الجرانيت الدقيقة. يتم فحص كل مكون باستخدام أجهزة قياس متطورة للتأكد من مطابقته للمواصفات المطلوبة. أي مكونات لا تستوفي المعايير المطلوبة يتم استبعادها أو إعادة تشكيلها لتحقيق تجانس النسيج المطلوب.

ختامًا، يُعدّ تجانس نسيج مكونات الجرانيت الدقيقة أمرًا بالغ الأهمية لضمان أدائها ودقتها. ويُعدّ اختيار المواد المناسبة، والقطع والتشكيل الدقيقين، وتقنيات التلميع الصحيحة، ومراقبة الجودة، جميعها عناصر أساسية لتحقيق تجانس النسيج. وباتباع هذه الخطوات، يستطيع المصنّعون إنتاج مكونات جرانيت دقيقة عالية الجودة تلبي احتياجات عملائهم في مختلف الصناعات.

تاريخ النشر: 12 مارس 2024