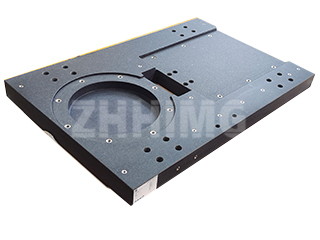

تُعدّ قاعدة الآلة المكوّن الأساسي لأي معدّات ميكانيكية، وتُمثّل عملية تجميعها خطوةً حاسمةً تُحدّد صلابتها الهيكلية ودقّتها الهندسية واستقرارها الديناميكي على المدى الطويل. إنّ بناء قاعدة آلة دقيقة ليس مجرّد تجميع بسيط بالمسامير، بل هو تحدٍّ هندسيّ نظامي متعدد المراحل. تتطلّب كلّ خطوة - من التحديد المبدئيّ إلى الضبط الوظيفيّ النهائيّ - تحكّماً دقيقاً ومتكاملاً في عدّة متغيّرات لضمان الحفاظ على أداء مستقرّ للقاعدة في ظلّ أحمال تشغيل معقّدة.

الأساس: المراجع الأولية والتسوية

تبدأ عملية التجميع بتحديد مستوى مرجعي مطلق. ويتم ذلك عادةً باستخدام لوح سطحي من الجرانيت عالي الدقة أو جهاز تتبع ليزري كمعيار عالمي. تُسوّى قاعدة سرير الآلة مبدئيًا باستخدام أسافين تسوية داعمة (كتل تثبيت). وتُستخدم أدوات قياس متخصصة، مثل الموازين الإلكترونية، لضبط هذه الدعامات حتى يتم تقليل خطأ التوازي بين سطح دليل السرير والمستوى المرجعي إلى أدنى حد.

بالنسبة للأسرة الكبيرة جدًا، تُستخدم استراتيجية تسوية مرحلية: حيث تُثبّت نقاط الدعم المركزية أولًا، ثم تتقدم عملية التسوية نحو الأطراف. ويُعدّ الرصد المستمر لاستقامة مسار التوجيه باستخدام مؤشر قياس أمرًا بالغ الأهمية لمنع الترهل في المنتصف أو الانحناء عند الحواف نتيجة لوزن المكون. كما يُولى اهتمام خاص لمادة أسافين الدعم؛ فغالبًا ما يُختار الحديد الزهر لتشابه معامل تمدده الحراري مع معامل تمدد سرير الآلة، بينما تُستخدم الوسادات المركبة لخصائصها الفائقة في امتصاص الاهتزازات في التطبيقات الحساسة لها. ويُقلل غشاء رقيق من مادة تشحيم متخصصة مضادة للتآكل على أسطح التلامس من الاحتكاك ويمنع الانزلاق الدقيق خلال مرحلة الاستقرار طويلة الأمد.

التكامل الدقيق: تجميع نظام التوجيه

يُعدّ نظام التوجيه المكوّن الأساسي المسؤول عن الحركة الخطية، وتتناسب دقة تجميعه طرديًا مع جودة تصنيع المعدات. بعد التثبيت الأولي باستخدام دبابيس التحديد، يُثبّت نظام التوجيه، ويُطبّق شدٌّ مسبق بدقة متناهية باستخدام ألواح الضغط. يجب أن تلتزم عملية الشد المسبق بمبدأ "الانتظام والتدرّج": تُشدّ البراغي تدريجيًا من مركز نظام التوجيه إلى الخارج، مع تطبيق عزم دوران جزئي فقط في كل دورة حتى يتم استيفاء مواصفات التصميم. تمنع هذه العملية الدقيقة تركيز الإجهاد الموضعي الذي قد يؤدي إلى تقوّس نظام التوجيه.

يُعدّ ضبط الخلوص التشغيلي بين كتل الانزلاق والمسار الموجه تحديًا بالغ الأهمية. ويتم ذلك باستخدام طريقة قياس تجمع بين مقياس السماكة ومؤشر القياس. فبإدخال مقاييس سماكة مختلفة وقياس إزاحة الانزلاق الناتجة باستخدام مؤشر القياس، يتم إنشاء منحنى الخلوص والإزاحة. وتُستخدم هذه البيانات لتوجيه الضبط الدقيق للدبابيس اللامركزية أو كتل الوتد على جانب الانزلاق، مما يضمن توزيعًا منتظمًا للخلوص. أما بالنسبة للأسطح فائقة الدقة، فيمكن تطبيق طبقة تشحيم نانوية على سطح المسار الموجه لتقليل معامل الاحتكاك وتحسين سلاسة الحركة.

وصلة صلبة: رأس المغزل إلى قاعدة المغزل

يتطلب الربط بين رأس المغزل، وهو مصدر الطاقة الرئيسي، وقاعدة الماكينة توازناً دقيقاً بين نقل الأحمال بكفاءة عالية وعزل الاهتزازات. وتُعد نظافة أسطح التلامس أمراً بالغ الأهمية؛ إذ يجب مسح مناطق التلامس بدقة باستخدام منظف مخصص لإزالة جميع الملوثات، ثم وضع طبقة رقيقة من شحم السيليكون عالي الجودة لتعزيز صلابة التلامس.

يُعدّ تسلسل شدّ البراغي بالغ الأهمية. ويُستخدم نمط متناظر، عادةً ما يكون "متوسعًا من المركز إلى الخارج". تُشدّ البراغي في المنطقة المركزية مسبقًا أولًا، ثم يتوسع التسلسل تدريجيًا نحو الخارج. ويجب مراعاة وقت تخفيف الإجهاد بعد كل جولة شدّ. بالنسبة للمثبتات الحساسة، يُستخدم كاشف التحميل المسبق للبراغي بالموجات فوق الصوتية لمراقبة القوة المحورية في الوقت الفعلي، مما يضمن توزيعًا متساويًا للإجهاد على جميع البراغي ويمنع الارتخاء الموضعي الذي قد يُسبب اهتزازات غير مرغوب فيها.

بعد التوصيل، يُجرى تحليل نمطي. يُحدث مُثير الاهتزازات اهتزازات بترددات محددة على رأس المخرطة، وتجمع مقاييس التسارع إشارات الاستجابة عبر قاعدة الماكينة. يؤكد هذا أن ترددات الرنين للقاعدة منفصلة بشكل كافٍ عن نطاق تردد تشغيل النظام. في حال اكتشاف خطر الرنين، يتضمن التخفيف تركيب حشوات تخميد عند نقطة التوصيل أو ضبط التحميل المسبق للبراغي بدقة لتحسين مسار انتقال الاهتزاز.

التحقق النهائي من الدقة الهندسية والتعويض عنها

بعد تجميع قاعدة الآلة، تخضع لفحص هندسي نهائي شامل. يقيس مقياس التداخل الليزري استقامة القاعدة، مستخدمًا مجموعات مرايا لتضخيم الانحرافات الطفيفة على طول مسار التوجيه. يرسم نظام تسوية إلكتروني خريطة للسطح، مُنشئًا صورة ثلاثية الأبعاد من نقاط قياس متعددة. يتحقق جهاز قياس التوازي الذاتي من التعامد بتحليل انزياح بقعة ضوئية منعكسة من موشور دقيق.

أي انحرافات خارجة عن نطاق التفاوت المسموح به تتطلب تعويضًا دقيقًا. بالنسبة لأخطاء الاستقامة الموضعية على مسار التوجيه، يمكن تصحيح سطح إسفين الدعم يدويًا. يُوضع عامل مُظهِر على النقاط المرتفعة، ويكشف الاحتكاك الناتج عن المنزلق المتحرك نمط التلامس. تُكشط النقاط المرتفعة بدقة متناهية للوصول تدريجيًا إلى الشكل النظري. بالنسبة للأحواض الكبيرة حيث يكون الكشط غير عملي، يمكن استخدام تقنية التعويض الهيدروليكي. تُدمج أسطوانات هيدروليكية مصغرة في أسافين الدعم، مما يسمح بضبط سُمك الإسفين دون إتلاف السطح عن طريق تعديل ضغط الزيت، وتحقيق الدقة دون إزالة أي جزء مادي من المادة.

تشغيل بدون حمولة وحمولة

تتضمن المراحل النهائية التشغيل التجريبي. خلال مرحلة الاختبار التجريبي بدون تحميل، يعمل السرير في ظروف محاكاة، بينما تراقب كاميرا حرارية تعمل بالأشعة تحت الحمراء منحنى درجة حرارة رأس المخرطة وتحدد النقاط الساخنة الموضعية لتحسين قنوات التبريد. تراقب مستشعرات عزم الدوران تقلبات خرج المحرك، مما يسمح بضبط خلوص سلسلة القيادة. في مرحلة الاختبار التجريبي مع التحميل، تزداد قوة القطع تدريجيًا، مع مراقبة طيف اهتزاز السرير وجودة تشطيب السطح المشكل للتأكد من أن الصلابة الهيكلية تفي بمواصفات التصميم تحت ضغط ظروف التشغيل الفعلية.

يُعدّ تجميع مكونات قاعدة الآلة عملية تكامل منهجية لعمليات متعددة الخطوات تخضع لرقابة دقيقة. ومن خلال الالتزام الصارم ببروتوكولات التجميع، وآليات التعويض الديناميكية، والتحقق الشامل، تضمن شركة ZHHIMG الحفاظ على دقة قاعدة الآلة على مستوى الميكرون تحت الأحمال المعقدة، مما يوفر أساسًا متينًا لتشغيل المعدات على مستوى عالمي. ومع استمرار تطور تقنيات الكشف الذكي والتعديل الذاتي، سيصبح تجميع قواعد الآلات في المستقبل أكثر قدرة على التنبؤ والتحسين الذاتي، مما يدفع التصنيع الميكانيكي إلى آفاق جديدة من الدقة.

تاريخ النشر: 14 نوفمبر 2025