في بيئات التصنيع عالية الدقة، بدءًا من صناعة السيارات والطيران وصولًا إلى الإلكترونيات المتقدمة، لا مجال للخطأ. وبينما تُعدّ ألواح الجرانيت السطحية الأساس العالمي للقياسات العامة، فإنّ لوحة فحص الجرانيت هي المعيار المتخصص فائق الثبات المُخصّص للتحقق من المكونات والتجميع المُساعد. وهي الأداة الحاسمة المستخدمة للتحقق من الهندسة الخارجية، والانحرافات البُعدية، واستواء الأجزاء عالية القيمة، ما يضمن استيفائها للمتطلبات الصارمة للهندسة الحديثة.

مبدأ المرجع فائق الاستقرار

تعتمد الوظيفة الأساسية للوحة فحص الجرانيت على استقرارها الفائق ومبدأ "سطح البيانات عالي الاستقرار".

تخضع سطح العمل لعملية صقل فائقة الدقة، مما يحقق خشونة سطحية منخفضة للغاية (عادةً Ra ≤ 0.025 ميكرومتر) ودقة استواء تصل إلى الدرجة 0 (≤ 3 ميكرومتر/1000 مم). وهذا يوفر سطحًا مرجعيًا صلبًا لا يتشوه.

أثناء الفحص، تُوضع المكونات على هذا السطح. ثم تُستخدم أدوات مثل مؤشرات القياس أو مقاييس الرافعة لقياس الفجوة الدقيقة بين المكون واللوحة. تُمكّن هذه العملية المهندسين من التحقق الفوري من استواء المكون وتوازيه، أو استخدام اللوحة كمرجع ثابت للتحقق من المعايير الحرجة مثل تباعد الثقوب وارتفاع الدرجات. والأهم من ذلك، أن صلابة الجرانيت العالية (معامل المرونة 80-90 جيجا باسكال) تضمن عدم انحراف اللوحة أو تشوهها تحت وزن المكونات الثقيلة، مما يضمن دقة بيانات الفحص.

الهندسة لأغراض التفتيش: تفوق التصميم والمواد

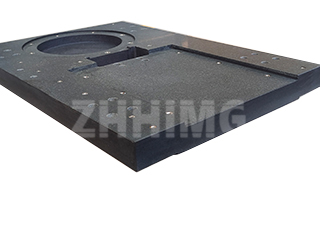

تم تصميم ألواح الفحص من ZHHIMG® مع التركيز على قابلية التكيف مع الفحص والتفاصيل الدقيقة:

- قابلية التخصيص: بالإضافة إلى السطح المستوي الأساسي، تتميز العديد من الطرازات بفتحات تثبيت مدمجة أو أخاديد على شكل حرف V. تُعد هذه الفتحات ضرورية لتثبيت الأجزاء المعقدة أو غير المتماثلة بإحكام، مثل الأعمدة والمكونات القرصية الشكل، مما يمنع حركتها أثناء القياسات الدقيقة.

- السلامة وسهولة الاستخدام: تم تشطيب الحواف بشطف ناعم ومستدير لتعزيز سلامة المشغل ومنع الإصابة العرضية.

- نظام التسوية: تم تجهيز قاعدة اللوحة بأقدام دعم قابلة للتعديل (مثل براغي التسوية)، مما يسمح للمستخدم بضبط اللوحة بدقة متناهية لتحقيق محاذاة أفقية مثالية (دقة ≤0.02 مم/م).

- جودة المواد: نستخدم فقط أجود أنواع الجرانيت، الخالي من البقع والشقوق، والذي يخضع لعملية تقادم طبيعية دقيقة تستغرق من سنتين إلى ثلاث سنوات. هذه العملية المطولة تقضي على الإجهاد الداخلي للمادة، مما يضمن ثبات الأبعاد على المدى الطويل والحفاظ على الدقة لأكثر من خمس سنوات.

حيث لا مجال للتنازل عن الدقة: مجالات التطبيق الرئيسية

تُعد لوحة فحص الجرانيت ضرورية حيث تؤثر الدقة العالية بشكل مباشر على السلامة والأداء:

- صناعة السيارات: ضرورية للتحقق من استواء كتل المحرك وعلب ناقل الحركة لضمان سلامة الإحكام التام.

- قطاع الطيران والفضاء: يستخدم للتحقق من الأبعاد الحرجة لشفرات التوربينات ومكونات معدات الهبوط، حيث يهدد الانحراف سلامة الطيران.

- صناعة القوالب والأسطمبات: التحقق من دقة سطح تجاويف القوالب واللب، مما يؤدي مباشرة إلى تحسين جودة المنتج النهائي المصبوب أو المشكل.

- الإلكترونيات وأشباه الموصلات: أمر بالغ الأهمية في فحص تجميع المكونات لمعدات أشباه الموصلات عالية الإنتاجية، حيث يكون المحاذاة على مستوى الميكرون أمرًا إلزاميًا للدقة التشغيلية.

حماية بياناتك: أفضل ممارسات الصيانة

للحفاظ على دقة لوحة الفحص التي تصل إلى مستوى الميكرون الفرعي، يلزم الالتزام ببروتوكولات الصيانة الصارمة:

- النظافة إلزامية: مباشرة بعد الفحص، قم بإزالة جميع بقايا المكونات (وخاصة رقائق المعدن) من السطح باستخدام فرشاة ناعمة.

- تحذير من التآكل: يُمنع منعاً باتاً وضع السوائل المسببة للتآكل (الأحماض أو القلويات) على سطح الجرانيت، لأنها قد تتسبب في تآكل الحجر بشكل دائم.

- التحقق الدوري: يجب التحقق من دقة اللوحة بشكل دوري. نوصي بمعايرتها باستخدام مقاييس التسطيح المعتمدة كل ستة أشهر.

- التعامل: عند نقل الصفيحة، استخدم فقط أدوات الرفع المتخصصة وتجنب إمالة الصفيحة أو تعريضها لصدمات مفاجئة، مما قد يضر باستقرارها على المدى الطويل.

من خلال التعامل مع لوحة فحص الجرانيت كأداة عالية الدقة كما هي عليه، يمكن للمصنعين ضمان عقود من التحقق الموثوق من الأبعاد، مما يدعم جودة وسلامة منتجاتهم الأكثر تعقيدًا.

تاريخ النشر: 5 نوفمبر 2025