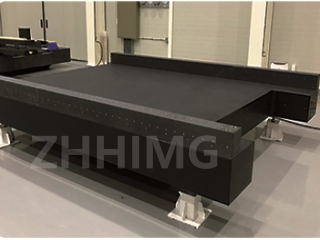

الجرانيت نوع من الصخور النارية المعروفة بمتانتها وصلابتها وثباتها. هذه الخصائص تجعل الجرانيت مادة مثالية لقواعد الآلات ولعمليات تصنيع الرقائق. في هذه المقالة، سنناقش مزايا وعيوب استخدام قواعد الجرانيت في تصنيع الرقائق.

مزايا قاعدة آلة الجرانيت:

1. الثبات: يتميز الجرانيت بمعامل تمدد حراري منخفض، مما يعني أنه يظل ثابتًا حتى عند تعرضه لدرجات حرارة عالية. يضمن هذا الثبات بقاء قاعدة الآلة في مكانها وعدم تحركها أثناء معالجة الرقائق.

٢. المتانة: يُعد الجرانيت من أصلب المواد، مما يجعله شديد المقاومة للتآكل. تضمن هذه المتانة قدرة قاعدة الآلة على تحمل الضغط والاهتزازات الناتجة أثناء معالجة الرقائق.

3. انخفاض الاهتزاز: بفضل استقرار الجرانيت وصلابته، فإنه يُنتج اهتزازًا ضئيلاً أثناء معالجة الرقائق. هذا الاهتزاز المنخفض يقلل من خطر تلف الرقاقة ويضمن دقة المعالجة.

4. الدقة: يضمن مستوى الثبات العالي وانخفاض الاهتزاز في قاعدة آلة الجرانيت دقةً فائقةً في معالجة الرقائق. هذه الدقة ضرورية لإنتاج أشباه موصلات عالية الجودة، والتي تتطلب دقةً متناهيةً في عملية تصنيعها.

5. سهولة الصيانة: الجرانيت مادة غير مسامية، مما يجعله سهل التنظيف والصيانة. وهذا يقلل من الوقت والجهد اللازمين للصيانة ويزيد من الكفاءة الإجمالية لعملية معالجة الرقائق.

عيوب قاعدة آلة الجرانيت:

1. التكلفة: من أبرز عيوب قواعد الآلات المصنوعة من الجرانيت ارتفاع تكلفتها نسبياً مقارنةً بالمواد الأخرى. ويعود ذلك إلى صعوبة وتكلفة استخراج الجرانيت ونقله وتشكيله.

2. الوزن: الجرانيت مادة كثيفة، مما يجعله ثقيلاً ويصعب نقله. وهذا قد يجعل إعادة وضع قاعدة الآلة أثناء التركيب أو الصيانة أمراً صعباً.

3. صعوبة التصنيع: الجرانيت مادة صلبة وكاشطة، مما يجعل تصنيعه وتشكيله صعباً. وهذا بدوره قد يزيد من الوقت والتكلفة اللازمين لتصنيع قاعدة الآلة.

خاتمة:

يوفر استخدام قواعد آلات الجرانيت في معالجة الرقائق الإلكترونية العديد من المزايا، بما في ذلك الثبات والمتانة وانخفاض الاهتزاز والدقة وسهولة الصيانة. مع ذلك، تأتي هذه المزايا بتكلفة أعلى وتتطلب معدات متخصصة وخبرة فنية لتصنيع قاعدة آلة الجرانيت وتشكيلها. على الرغم من هذه العيوب، فإن مزايا قواعد آلات الجرانيت تجعلها خيارًا شائعًا لعمليات معالجة الرقائق الإلكترونية حيث تُعد الدقة والضبط عنصرين أساسيين.

تاريخ النشر: 7 نوفمبر 2023